Process

Cahier des charges

Définition du besoin client (produit , capacité, contraintes techniques, demandes spécifiques…)

Analyse et essais

La connaissance de la composition chimique est indispensable pour évaluer la réponse micro-ondes, la faisabilité d’extraction, d’expansion ou de calcination et le besoin en solvant ou additifs

Logiciels expert

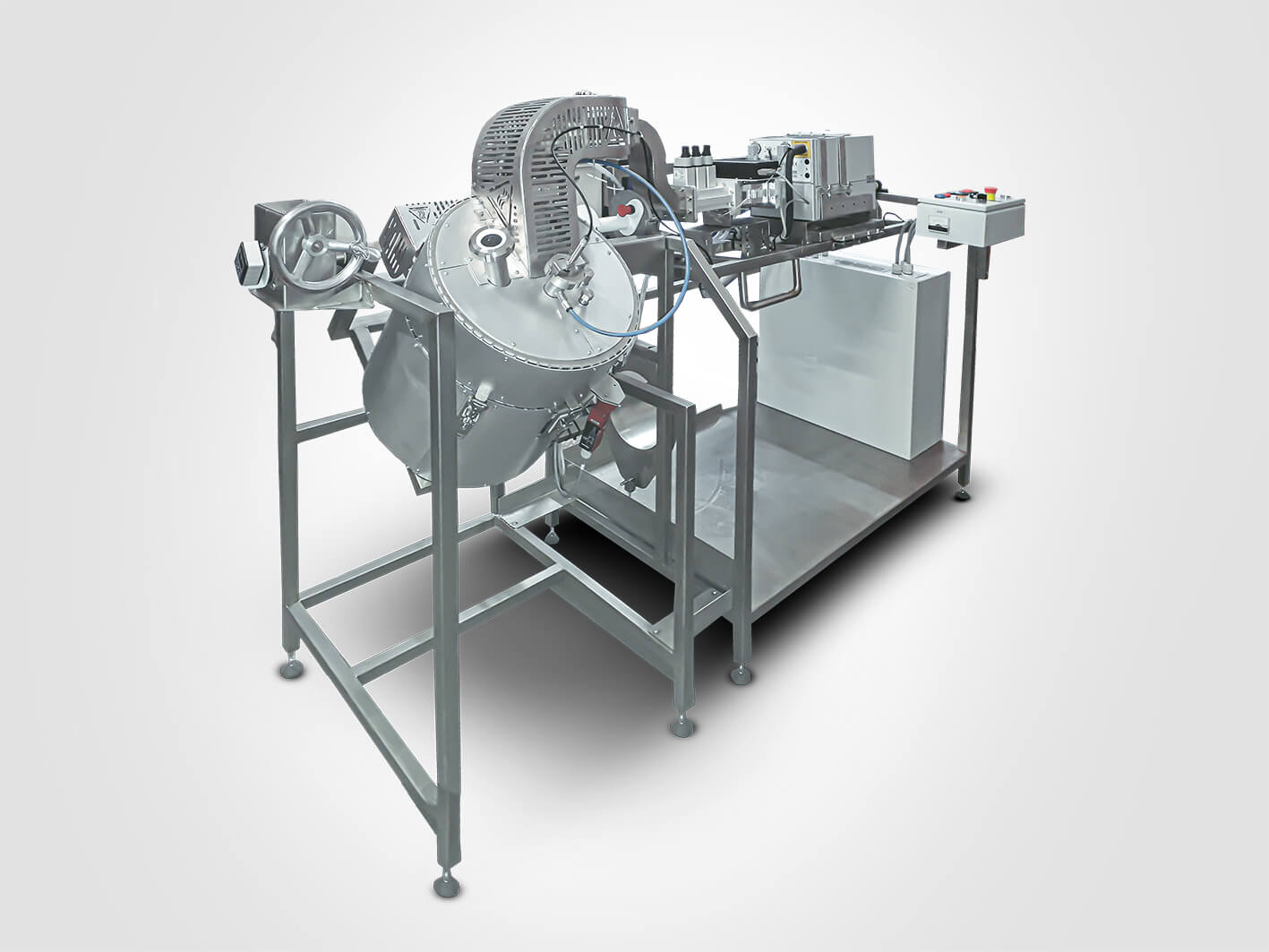

Unité industrielle

Analyse des résultats et des paramètres d’essais pour valider le dimensionnement de l’équipement industriel

Les méthodes actuelles

Les procédés actuels (fours rotatifs) ne permettent pas leur valorisation en granulats légers ou granulats.

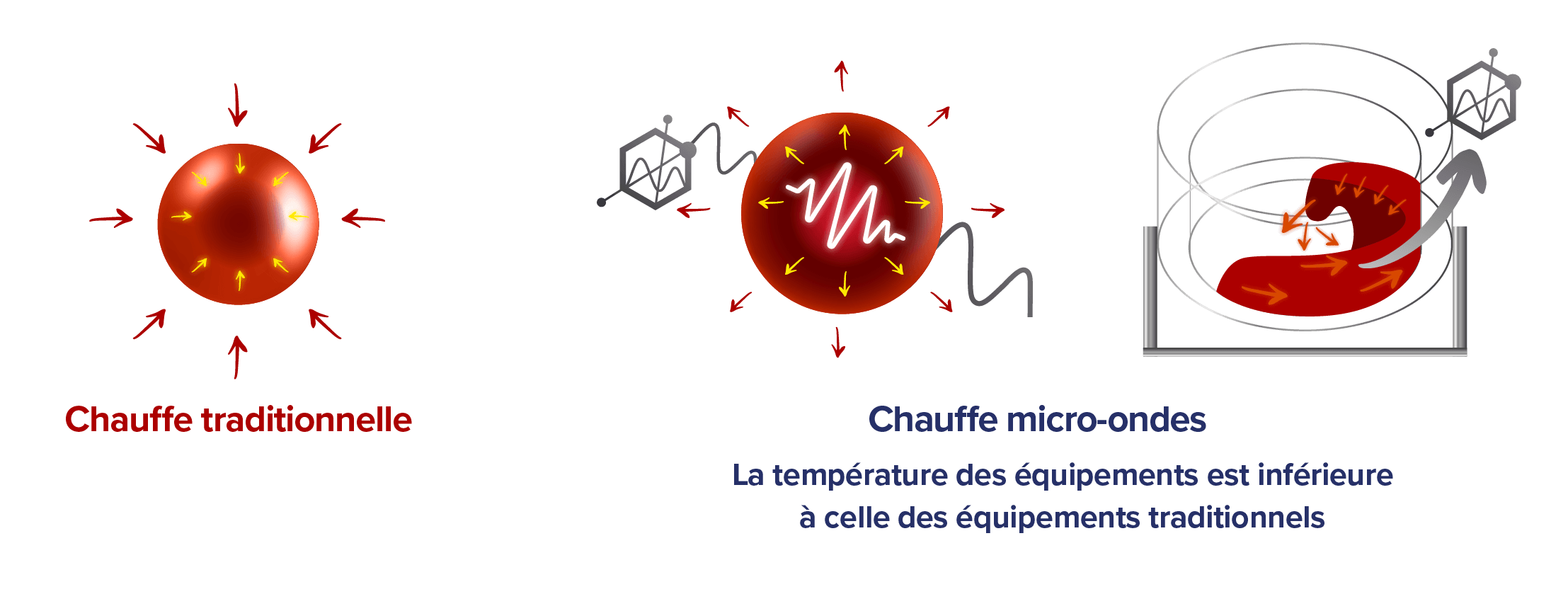

La chauffe traditionnelle nécessite beaucoup d’énergie pour chauffer le matériau de l’extérieur vers le coeur. La transformation en granulats est réalisée à température élevée, lorsque la matière devient visqueuse. Si la chimie du matériau n’est pas parfaitement adaptée et si la température de peau est trop importante, les granulats collent entre eux.

Actuellement, la seule solution pour fabriquer des granulats est d’utiliser des argiles issues de carrières ouvertes à cet effet.

C’est un gaspillage de matière première.

les procédés IDCO permettent la valorisation des boues minérales industrielles

En effet, la chauffe micro-ondes s’effectue « à froid », sans fluide caloporteur, du coeur vers l’extérieur !

C’est une révolution dans la thermique industrielle

et une formidable économie de matière première et d’énergie !

La température de peau des granulats portés à haute température est inférieure en surface qu’au coeur évitant que les granulats ne collent entre eux. De plus le procédé unique IDCO de brassage permet d’homogénéiser la chauffe.

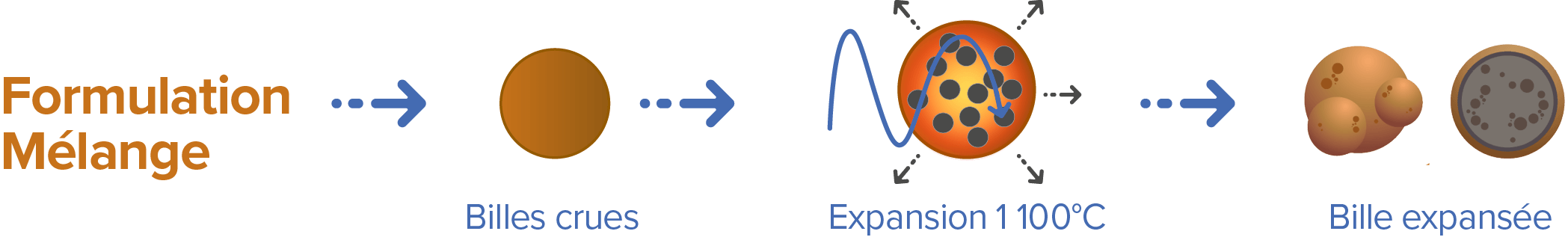

Expansion de billes d’argile

1. Composition chimique

La connaissance de la composition chimique est indispensable pour évaluer la faisabilité d’expansion et la nécessité d’additifs: teneurs en SiO2, Al2O3, Fe2O3, CaCO3, Na2O, K2O, MgO et analyse minéralogique (type d’argiles)

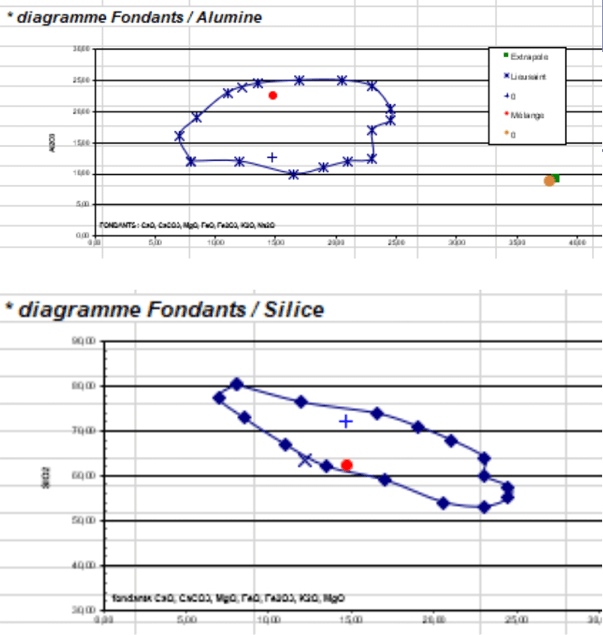

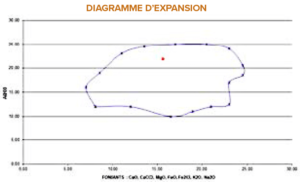

2. Faisabilité : logiciel expert

La faisabilité d’expansion est analysée par un logiciel expert (diagramme de Riley) qui permet de déterminer les additifs nécessaires pour que les ratios de silice, alumine et fondants soient compris entre des valeurs déterminées.

3. Faisabilité : essais laboratoire

L’expansion est réalisé par le dégazage de certaines substances alors que l’argile est dans une phase pyroplastique (environ 1100°C).

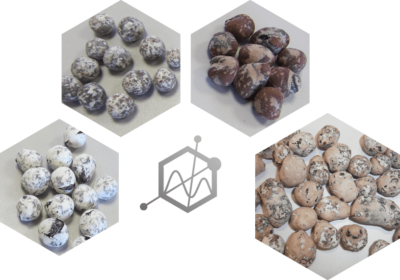

Les essais de laboratoire permettent de valider les formulations et la température d’expansion. Ils pourront être complétés par des essais semi-industriels sur pilote 6kW

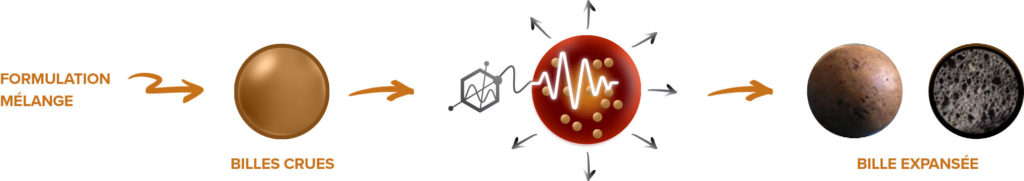

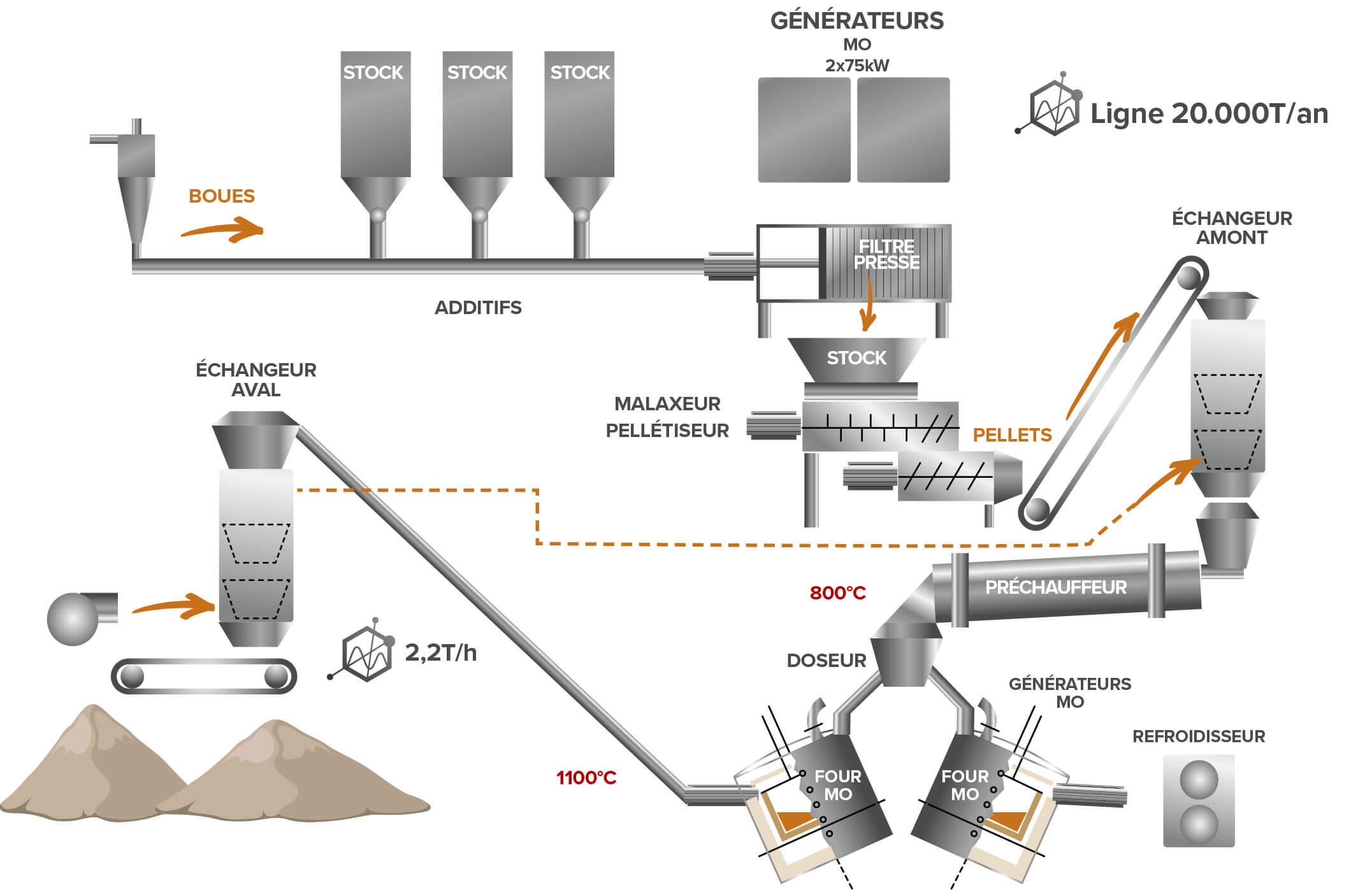

4. Ligne de production

• Les boues sont, si nécessaire, mélangées à un ou des additifs (0 à 10% – sous produits)

• Le mélange est préparé en pellets par passage dans une extrudeuse

• Les pellets sont préchauffées dans un échangeur de chaleur à air

• Les pellets peuvent subir une seconde préchauffe dans un four rotatif (de préférence à bois) à 900°C

• Les pellets préchauffés sont expansés dans les fours micro-ondes (environ 1100°C)

• Les billes expansées sont refroidies dans un échangeur de chaleur à air

• Les billes refroidies sont criblées, si nécessaire, et stockées

Caractéristiques générales des billes :

• Légères : masse volumique apparente (en vrac) : 300 à 800 kg/m3

• Isolantes : conductibilité thermique : 0,08 à 0,13 W/mK (liée à la densité)

• Résistantes : résistance à l’écrasement : 1 à 3,5 N/mm2 ou Mpa (NF 13055-1)

• Granulométrie : 3 à 20mm

• Capacité thermique spécifique : 1 kJ/kg°K

Elles sont classées Euro A1 pour la résistance au feu (incombustible-NF 13501-1)

Les essais de laboratoire permettent de valider les formulations et la température d’expansion. Ils pourront être complétés par des essais semi-industriels sur pilote 6kW.

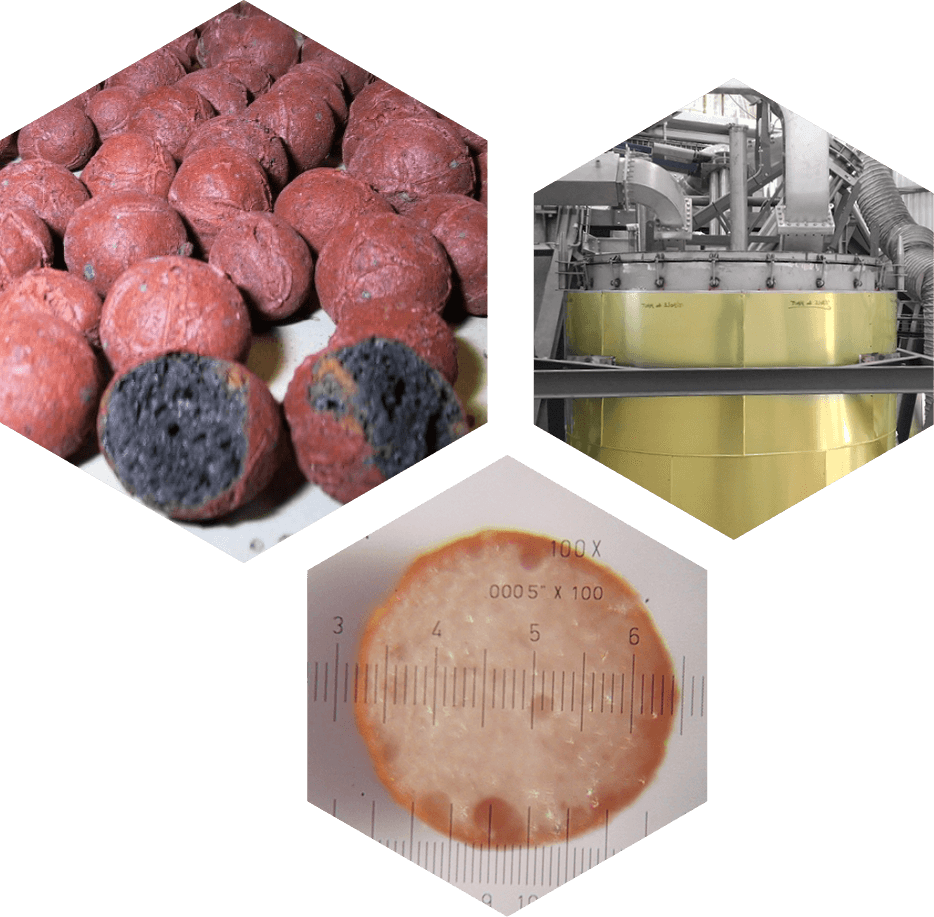

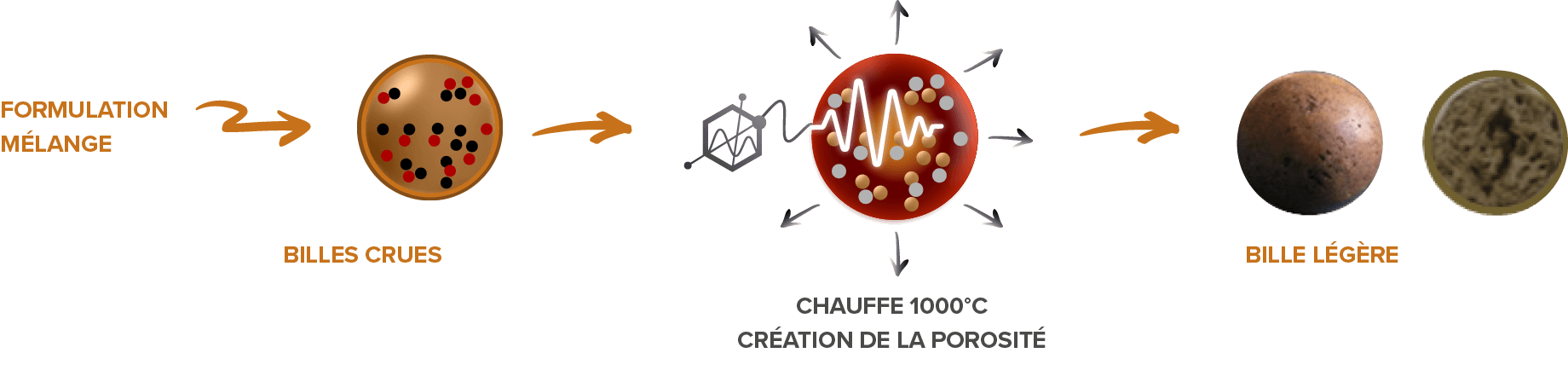

Fabrication de billes légères

Les pores sont créés par dégagements gazeux lors de la cuisson à environ 1000°C. à la différence de l’expansion, le volume de la bille reste identique.

• La légèreté de la bille est donnée par le taux de pores obtenus (dégazage du CaCO3 et de matières organiques)

• La résistance de la bille est donnée par des additifs structurants

Les billes obtenues sont légères (densité de 0,6 à 0,7),

résistantes et étanches